氢脆的形成是一个多阶段递进的复杂过程,以煤化工气化炉的金属膜片为例,其演化路径主要包含以下环节:

吸附与溶解:

环境中的氢分子在高温下分解为原子氢,通过膜片表面吸附并溶解进入材料内部;

扩散与聚集:

氢原子在应力诱导下向膜片应力集中区域(如波纹结构处)扩散,形成氢分子聚集;

失效断裂:

氢分子内压与外部载荷叠加,导致膜片韧性下降、裂纹萌生,最终引发密封失效。

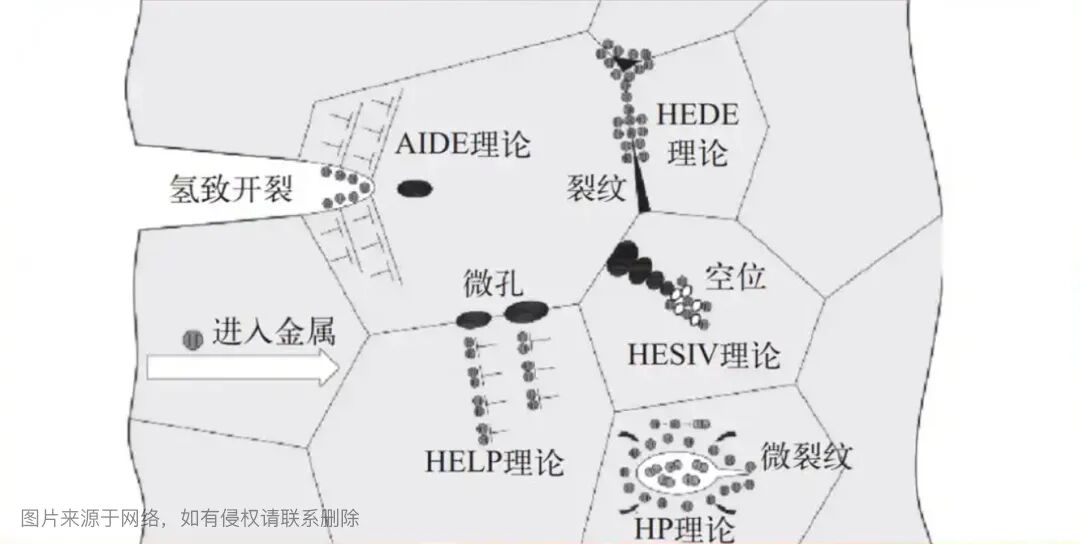

关于氢致损伤的作用机制,学界已形成多种理论体系,而纵能系列膜片的技术创新正是基于对“氢压理论”“氢促解离理论” 的精准破解:

针对“氢压理论”,纵能金刚膜片通过纳米级涂层构建致密屏障,使氢原子渗透难度提升86倍(相较普通不锈钢膜片),从源头阻断氢分子聚集的内压形成;

针对“氢促局部塑性变形理论”,金盾膜片的高硬度涂层(硬度是普通不锈钢的 5 倍以上)抑制了位错运动引发的局部变形,使膜片在强磨损、高氢渗工况下仍能保持结构稳定性。

氢脆主要分为环境氢脆、内部氢脆、反应氢脆三类,纵能系列膜片针对性解决了化工、煤化工领域的“环境氢脆” 痛点:

金刚膜片:

聚焦化工、煤化工的乙炔发生器、气化炉等场景,防磨能力达普通不锈钢膜片的 10 倍、加厚膜片的 5 倍,耐温范围覆盖 - 73℃~425℃,在极端温度与压力波动下仍能长效密封;

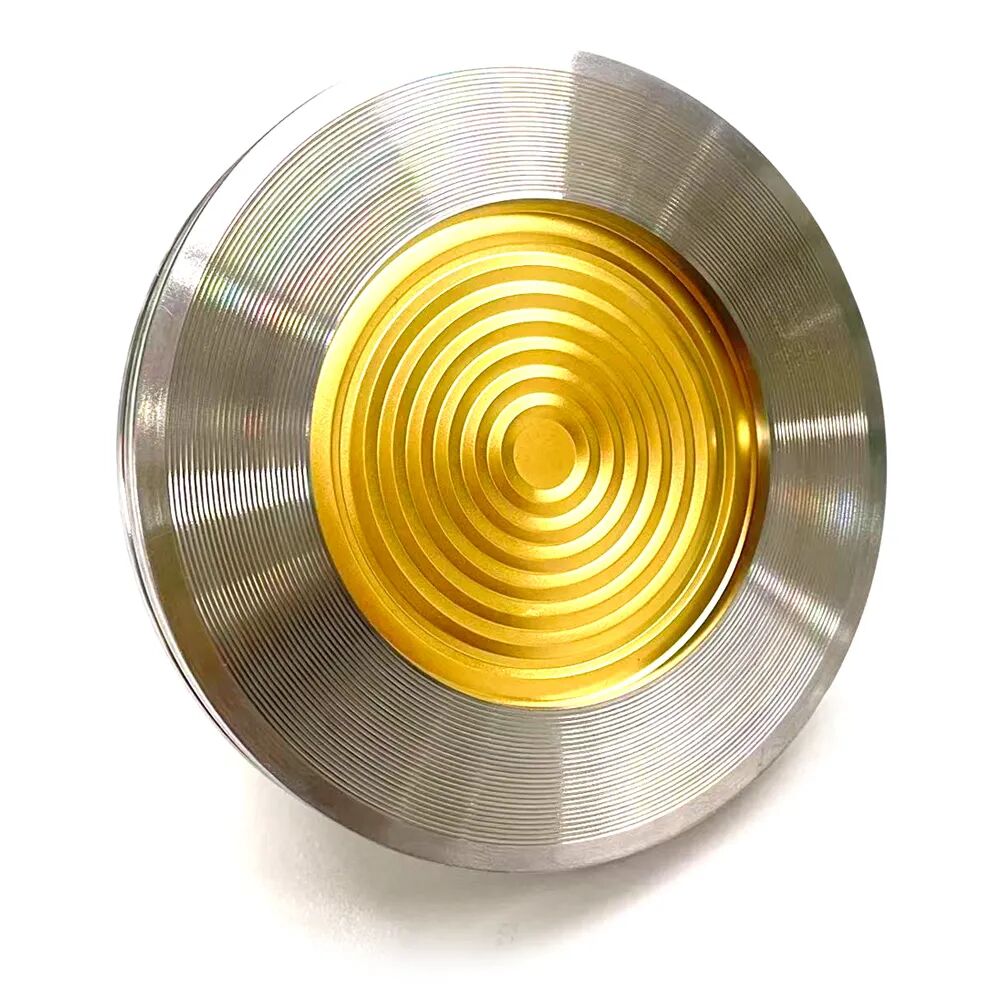

金盾膜片:

专攻煤化工气化工段的高温高压工况(耐温 400℃以上),防氢渗能力较传统镀金膜片提升 10 倍,攻克了气化炉液位测点膜片易失效的行业难题;

内外双镀金膜片:

创新采用“内镀金 5 微米 + 外镀金 10 微米” 的双涂层设计,同时解决了 “内镀金易安装失效、外镀金抗磨损不足” 的矛盾,在煤化工气化炉液位 / 压力、石化含氢场合实现了全工况适配。

氢脆防控需从材料、工艺、设计多维度发力,纵能系列膜片的技术路线为行业提供了可复制的实践范式:

材料创新:

采用特种合金基底+ 功能性涂层复合结构,如金刚膜片的涂层厚度仅 1~2μm,既保证防氢渗、耐磨性能,又不影响传感器精度;

工艺优化:

通过真空镀膜、纳米级表面处理等工艺,使膜片表面粗糙度控制在

Ra0.2μm 以内,消除应力集中点,降低氢原子吸附概率;

场景适配:

针对气化炉、洗涤塔等不同场景的温度、压力、介质特性,提供金刚、金盾、双镀金等差异化解决方案,实现“一工况一方案” 的精准防控。

某大型煤化工企业气化炉液位测点曾因膜片氢渗、磨损问题,平均每3 个月需更换一次传感器,维护成本高且影响生产效率。采用纵能金盾膜片后,该测点的维护周期延长至

2 年以上,具体成效如下:

防氢渗性能:

膜片在400℃、30MPa 富氢环境下持续运行 10000 小时,未出现氢致裂纹;

耐磨性能:

经等效于10 万次介质冲刷的模拟测试,膜片表面磨损量不足 0.1μm;

经济性:

单次更换成本虽高于传统膜片,但因维护周期延长 6 倍以上,全生命周期成本降低 40%。

氢脆作为涉氢产业的共性技术挑战,其防控水平直接关系到设备可靠性与产业经济性。纵能系列膜片的实践表明,基于氢脆机理的精准技术创新,能为化工、煤化工、氢能等领域的设备长周期运行提供坚实保障。未来,随着材料科学与工艺技术的进一步突破,氢脆防控将向“智能化预测 + 自适应防护” 方向演进,而纵能这类深耕场景的技术方案商,或将成为推动行业升级的关键力量。

版权所有:厦门纵能电子科技有限公司 网站备案号:闽ICP备13013746号-1